Gás Ballast em Bombas de Vácuo

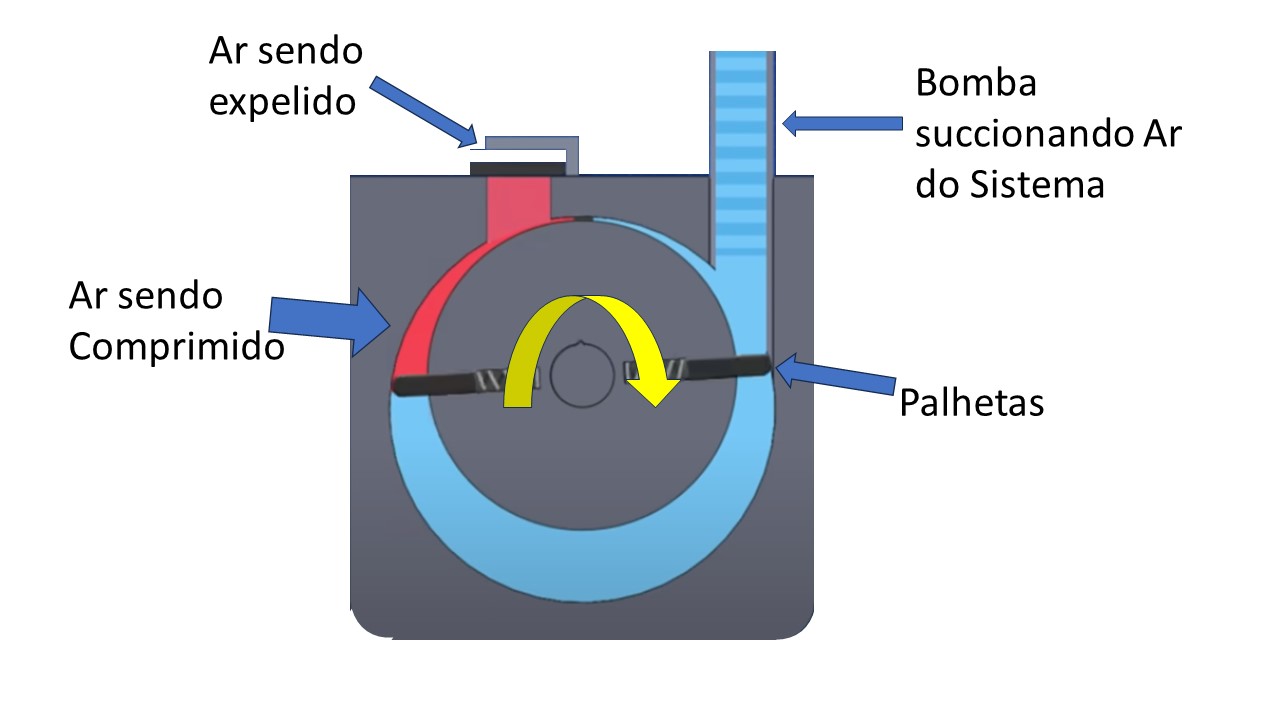

Uma bomba de vácuo de palhetas rotativas possui um rotor excêntrico com palhetas que deslizam, conforme o rotor gira dentro de um cilindro, ele cria volumes de gás que são expandidos, aprisionados, comprimidos e descarregados para a atmosfera. O óleo da bomba desempenha um papel crucial na vedação, na lubrificação das partes móveis e no resfriamento.

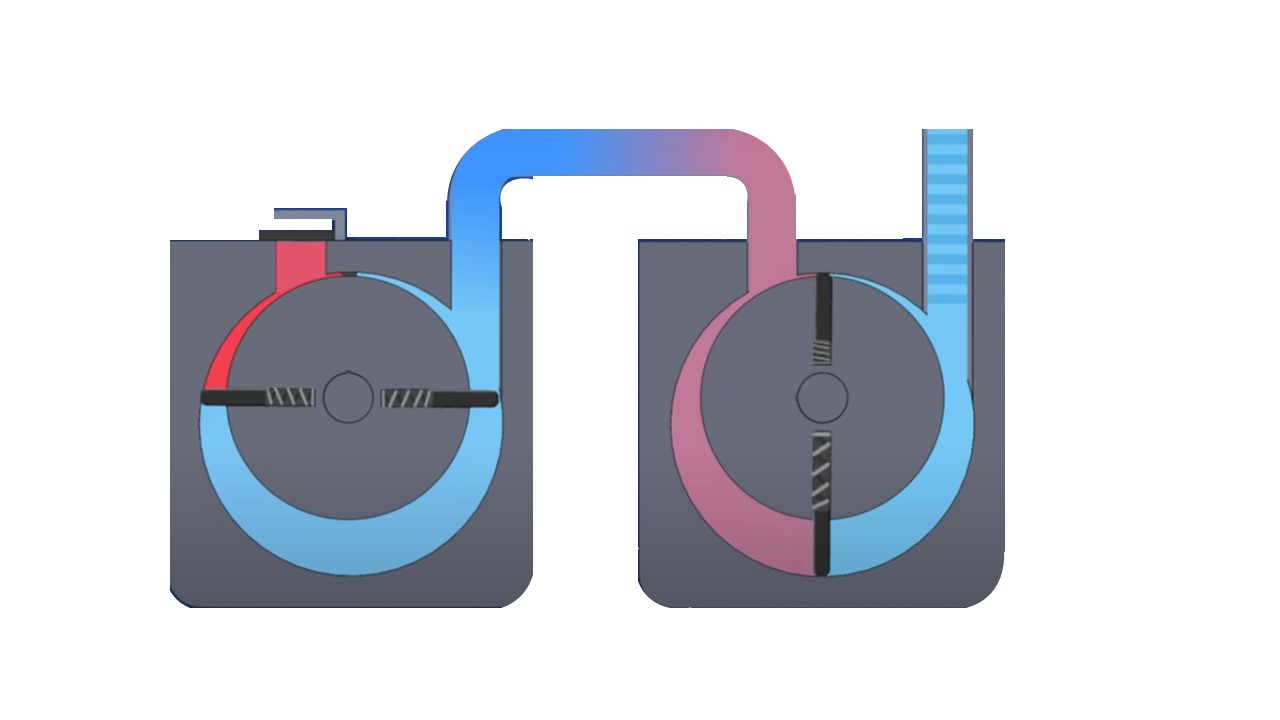

Já uma bomba de duplo estágio, possui duas câmaras, onde uma recebe o ar expelido da primeira câmara. Os gases e a umidade são primeiramente puxados por uma câmara, que realiza um vácuo profundo. Em seguida, são empurrados para a segunda câmara, que trabalha com um vácuo moderado, antes de serem liberados para a atmosfera. Essa "recompressão" em duas etapas permite que a bomba trabalhe de forma mais eficiente.

A válvula Gás Ballast (ou Lastro de Gás) é um recurso presente em algumas bombas de vácuo, principalmente as de duplo estágio, que tem como função primordial proteger o óleo da bomba contra a contaminação por umidade, aumentado a sua durabilidade.

Durante o processo de vácuo é comum a presença de vapor de água (umidade). Quanto esse vapor é sugado pela bomba, ele pode se condensar dentro da bomba e se misturar com o óleo lubrificante. O óleo contaminado com água perde suas propriedades de lubrificação e vedação, o que reduz a eficiência do vácuo e pode danificar a bomba.

O ciclo de uma bomba de vácuo sem a ativação do gás ballast é o seguinte:

- Admissão (Expansão): O ar succionado pela bomba entra na câmara, expandindo-se à medida que o volume entre as palhetas e o estator aumenta.

- Aprisionamento: As palhetas se movem, aprisionando o ar e a entrada para o sistema é selada.

- Compressão: Conforme o rotor continua a girar, o volume aprisionado diminui, comprimindo o ar e a pressão aumenta rapidamente.

- Descarga (Exaustão): Quando a pressão do ar comprimido excede a pressão atmosférica (ou a pressão de um estágio subsequente, em bombas de duplo estágio) uma válvula de descarga (geralmente uma palheta ou válvula de retenção) se abre, permitindo que o ar seja expelido para a atmosfera.

O Problema da Umidade

O principal desafio durante o processo de desidratação de um sistema de refrigeração surge durante a fase de compressão.

- Ponto de Orvalho/Saturação: À medida que o ar é comprimido, sua pressão parcial aumenta. Se a pressão parcial de um vapor atingir o ponto de saturação (ou pressão de vapor) para a temperatura de operação da bomba, esse vapor irá condensar, transformando-se em líquido dentro do óleo da bomba.

- Contaminação do Óleo: A água (ou outros líquidos condensados) misturada ao óleo:

- Reduz a capacidade de vedação: Aumenta a "folga" entre as palhetas e o estator, diminuindo a capacidade da bomba de atingir vácuos mais profundos.

- Degrada a lubrificação: Comprometendo a proteção das partes móveis e acelerando o desgaste.

- Pode formar ácidos: que corroem os componentes da bomba.

- Emulsificação: Pode levar à formação de uma emulsão (óleo e água misturados), que tem características de fluxo e vedação muito pobres.

Como o Gás Ballast Resolve o Problema

O gás ballast é uma válvula que permite a entrada de uma pequena quantidade controlada de ar diretamente na câmara de compressão da bomba, ou no segundo estágio em bombas de duplo estágio, após o ar do sistema ter sido aprisionado, mas antes de atingir a pressão de condensação.

O ciclo de uma bomba de vácuo COM a ativação do gás ballast é o seguinte:

- Injeção de Ar: Quando a válvula de gás ballast é aberta, uma corrente de ar atmosférico é introduzida na câmara de compressão da bomba no momento em que o volume de gás aprisionado está começando a ser comprimido.

- Aumento da Pressão Total: A injeção desse ar aumenta a pressão total dentro da câmara de compressão.

- Válvula de Descarga Antecipada: O aumento da pressão total faz com que a pressão na câmara de compressão atinja o limite de abertura da válvula de descarga mais rapidamente, ou seja, antes que a pressão parcial do ar succionado pela bomba atinja seu ponto de orvalho/saturação.

- Descarga dos Vapores como Gás: Como a válvula de descarga se abre mais cedo, o ar é expelido da bomba enquanto ainda está no estado gasoso. Isso é crucial, pois evita que eles se transformem em líquido dentro da bomba e contaminem o óleo.

- Purga do Óleo: O fluxo contínuo de ar através do óleo da bomba ajuda a "desumidificar” o óleo de qualquer vapor que possa ter se dissolvido ou de pequenas quantidades de condensado que não foram expelidas, arrastando-os para fora.

Considerações Finais:

- Impacto no Vácuo Final: Ao introduzir ar na bomba, o gás ballast limita o vácuo final que a bomba pode atingir. Por isso, ele geralmente é usado apenas durante os estágios iniciais do processo de evacuação, quando a quantidade de vapor é maior. Uma vez que a maior parte da umidade é removida, a válvula de gás ballast é fechada para permitir que a bomba atinja seu vácuo máximo.

- Aumento da Temperatura de Operação: A abertura do gás ballast pode aumentar ligeiramente a temperatura de operação da bomba.

Em resumo, o Gás Ballast é uma solução inteligente que impede a contaminação do óleo da bomba por umidade e ar, especialmente no início do processo de vácuo. Com isso, ele aumenta a vida útil do óleo e da própria bomba, garantindo um vácuo mais eficiente.

André Quelian Bezdiguian

Sócio Proprietário da empresa KLIMAN HVACR

Especialista em Refrigeração, Ventilação e Ar Condicionado.

CREA 5070265738